服务热线:

服务热线:13914007899

联系人:孙经理

QQ:986470816

地址:江苏省苏州市吴江区友谊工业区

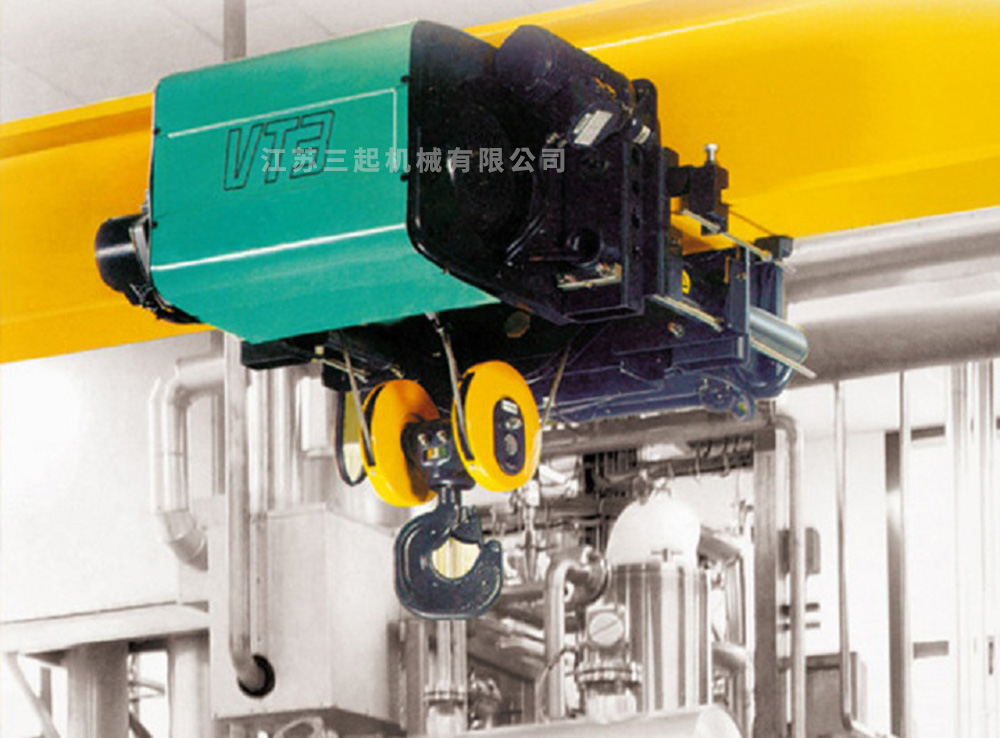

危险废物处理专用起重机的防护措施

来源:www.jssqjx.cn 发布时间:2025年04月22日

一、设备设计与制造防护

防腐蚀材料应用

起重机主体结构、吊钩、滑轮等关键部件需采用耐腐蚀材料(如不锈钢、镀锌钢或特殊涂层处理),以抵御危险废物中酸碱、盐雾等腐蚀性介质的侵蚀。

密封性与防泄漏设计

电气系统、液压系统等关键部位需实现全密封,防止危险废物颗粒、液体渗入引发故障。例如,采用防护等级不低于IP65的电气元件,液压管路设置防爆阀。

防爆与防火设计

在易燃易爆危险废物处理场景中,起重机需配备防爆电机、隔爆型电气控制柜,并设置自动灭火装置(如干粉灭火器或气体灭火系统)。

二、操作安全防护

双重限位保护

起升机构需设置双重限位开关,确保吊钩在接近上下极限位置时自动断电。同时,安装超载限制器,当载荷超过额定值10%时自动切断动力。

防摇摆与定位系统

采用变频调速技术结合电子防摇摆装置,减少吊物摆动幅度。对于定位需求,可增设激光定位或视觉识别系统。

紧急停止与断电保护

在操作室、地面控制台及关键部位设置多处紧急停止按钮,确保突发情况下可立即切断动力。同时,起重机总电源需配备漏电保护装置。

三、环境与人员防护

负压操作舱与通风系统

操作室需设计为负压环境,配备高效空气过滤器(HEPA),确保操作人员免受有毒气体、粉尘侵害。通风系统需具备自动报警功能,当过滤效率下降时及时提示更换滤芯。

防辐射与防泄漏设计

针对放射性废物处理,起重机需采用铅板防护结构,关键部位设置辐射监测仪。对于液态危险废物,吊具需设计防滴漏装置,避免泄漏污染。

人员防护联动

起重机需与人员定位系统联动,当检测到操作人员进入危险区域时,自动限制起重机运行范围或停止作业。

四、维护与应急防护

定期检测与维护

制定严格的维护计划,包括:

每周检查钢丝绳磨损、腐蚀情况;

每月校准超载限制器、限位开关;

每季度检测电气系统绝缘性能。

应急预案与演练

制定专项应急预案,涵盖:

起重机故障导致危险废物泄漏的处置流程;

操作人员中毒或受伤的紧急救援措施;

与消防、环保部门的联动机制。

培训与资质管理

操作人员需持有特种设备作业证,并接受危险废物处理专项培训。培训内容需包括:

危险废物特性及应急处置;

起重机安全操作规程;

个人防护装备使用。

五、智能化与远程控制

远程监控与故障诊断

通过物联网技术实现起重机运行状态实时监控,当检测到异常振动、温度超标等情况时,系统自动报警并推送至管理人员终端。

自动化作业系统

在危险废物处理车间部署自动化作业系统,通过AGV(自动导引车)与起重机协同作业,减少人员暴露风险。

虚拟仿真培训

利用VR技术模拟危险废物处理场景,对操作人员进行沉浸式培训,提升应急处置能力。

六、法规与标准合规

符合与行业标准

起重机设计、制造需满足《特种设备安全法》《危险废物贮存污染控制标准》等相关法规要求。

第三方认证

关键部件需通过防爆认证(如Ex标志)、防腐蚀认证(如C5-M环境等级)等。

环保验收与备案

起重机安装后需通过环保部门验收,并定期提交环境监测报告。

七、典型案例参考

某危险废物处理企业采用“防爆型双梁桥式起重机”,配备:

防爆电机功率45kW,防护等级IP66;

超载限制器精度±2%;

负压操作舱换气次数≥12次/小时;

应急电源续航时间≥30分钟。

该设备运行5年来,未发生安全事故,有效保障了危险废物处理效率与安全性。

通过上述防护措施的综合应用,可显著降低危险废物处理专用起重机的运行风险,为环保产业提供安全可靠的技术支撑。

上一条:

没有了

下一条:

废旧金属回收处理起重机的工作流程